精度之困 富士康机器人未达苹果标准背后的制造业智能化挑战

据业内消息称,苹果公司因精度问题拒绝了富士康为其生产线部署的机器人方案。这一事件不仅折射出消费电子巨头对制造工艺的极致要求,更揭示了全球制造业在智能化转型中面临的核心挑战——如何让机器人的‘手’与‘眼’达到人类工匠级的精细度。

长期以来,富士康作为苹果最重要的代工厂商,一直在推动“机器换人”以应对劳动力成本上升和复杂工艺需求。在部分精密组装环节——如摄像头模组校准、柔性电路板贴合或不锈钢边框抛光——机器人仍难以稳定实现微米级(甚至亚微米级)的操作精度。苹果产品对零部件间隙、表面平整度等指标有着严苛的内部标准,任何细微偏差都可能影响整机防水性能、触感或光学效果,这迫使苹果不得不暂缓引入未达标的自动化方案。

从技术层面看,机器人精度受多重因素制约:伺服系统响应延迟、传动机构回差、末端执行器刚性不足,以及视觉识别系统在复杂反光或纹理表面的定位误差等。电子产品的迭代速度极快,生产线往往需要频繁调整,而机器人的重复标定与参数优化会拖慢生产节奏。相比之下,经验丰富的工人能通过触觉反馈实时微调动作,这种“柔性智能”仍是当前工业机器人难以完全替代的。

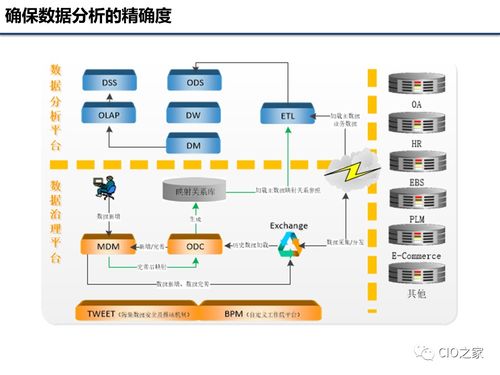

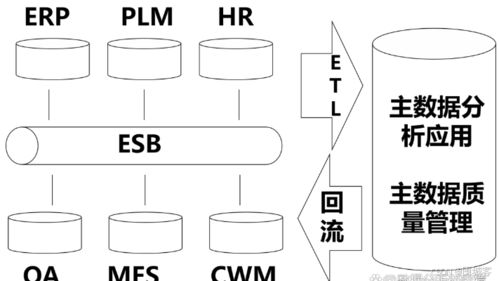

值得注意的是,此次事件背后还隐藏着更深层的数据博弈。苹果对生产数据的高度控制欲与代工厂的技术自主性之间存在天然张力。富士康的机器人系统若完全接入苹果的生产数据链,可能涉及工艺参数、良率分布等核心信息的流动,而精度不达标也可能导致生产过程中产生大量无效数据,干扰苹果的质量分析模型。因此,精度问题不仅是技术门槛,更是数据主权与质量控制体系融合的试金石。

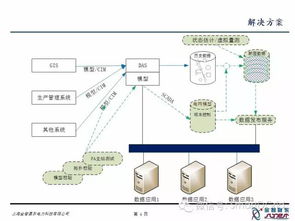

这一困境恰恰映射出全球高端制造的共同痛点:单纯的硬件堆砌无法实现“精密智能”,需要将材料科学、动态算法、实时传感与工艺知识深度融合。德国“工业4.0”与日本“社会5.0”战略中,均强调通过数字孪生技术,在虚拟空间中模拟优化机器人动作轨迹,再映射到物理生产线。引入AI补偿算法(如通过深度学习预测热变形误差)和新型传感器(如量子光学测量仪),正在成为突破精度瓶颈的新路径。

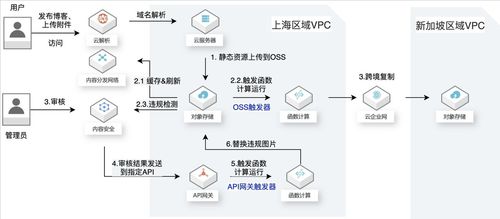

对富士康而言,此次挫折既是警示也是契机。其旗下工业富联已布局边缘计算与刀具磨损预测系统,若能结合苹果的品控需求,构建从“感知-分析-补偿”的闭环数据系统,或可打破现有僵局。而苹果也可能调整策略,转而与机器人核心部件供应商(如发那科、ABB)直接合作,将精度标准前置到供应链上游。

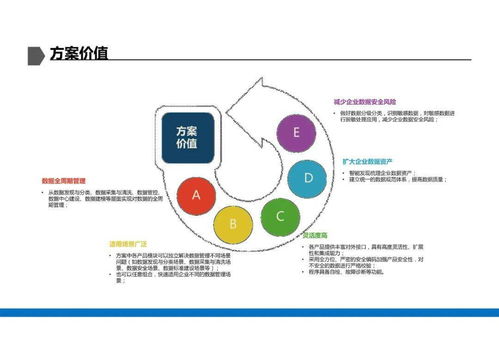

从更宏观视角看,这场精度之争预示着制造业智能化将进入“深水区”。生产线的竞争不再是机器人数量与速度的比拼,而是如何将物理精度、数据智能与工艺经验转化为可持续的“精密制造生态”。只有跨越这道鸿沟,工业机器人才能真正从替代重复劳动的“机械手”,蜕变为赋能极致品控的“智慧工匠”。

如若转载,请注明出处:http://www.smxlzj.com/product/58.html

更新时间:2026-01-13 01:23:19